La grande trasformazione delle aziende automobilistiche

Nel passare ai motori elettrici stanno cercando di imitare Tesla anche nell'organizzazione della produzione, facendo il più possibile da sé

La crisi delle materie prime, le necessità ambientali unite alla transizione ecologica, la crisi energetica e una crescente concorrenza nel settore stanno spingendo le principali aziende automobilistiche a rivedere radicalmente il modo in cui producono veicoli. Un intero settore si sta organizzando per passare il più velocemente possibile dai motori a combustione interna a quelli elettrici, con batterie, elettronica e software che diventeranno sempre più rilevanti e importanti rispetto alla meccanica, in un processo che l’Economist ha di recente definito “la più grande trasformazione negli ultimi decenni” del settore automobilistico.

Da eventualità, il passaggio ai motori elettrici è ormai diventata una certezza e i tempi per realizzarlo sembrano destinati a diventare sempre più serrati. Negli ultimi giorni si è per esempio parlato molto del voto del Parlamento europeo per vietare la vendita di automobili a benzina o diesel a partire dal 2035. Il provvedimento dovrà essere ancora negoziato e poi votato dai governi dei 27 paesi dell’Unione Europea, probabilmente con integrazioni per rendere più graduale l’entrata in vigore del divieto, ma segna comunque chiaramente la direzione verso la fine dei veicoli a combustione interna.

La decisione, come altre simili in fase di discussione in altre aree del mondo, era contemplata da tempo e per questo le principali aziende automobilistiche avevano iniziato già da anni a organizzare la transizione verso i veicoli elettrici. Per molte, il punto di riferimento è diventato Tesla, l’azienda di automobili elettriche del miliardario Elon Musk, che negli ultimi anni ha visto aumentare enormemente il proprio valore in borsa. La società ha ormai stabilimenti negli Stati Uniti, in Europa e in Cina e in un certo senso il suo marchio è diventato per molti il sinonimo di automobile elettrica.

Il modello

Tesla ha costruito buona parte del proprio successo sulla capacità di produrre internamente le parti più importanti dei propri veicoli, riducendo la tradizionale dipendenza delle aziende automobilistiche dai produttori esterni. Man mano che si espandeva, ha stretto accordi con numerosi fornitori di materie prime, cercando di integrare quasi tutti i processi di produzione al proprio interno, soprattutto per i componenti chiave come le batterie, i microchip e il software che fanno funzionare i sistemi di bordo.

Le batterie sono la risorsa fondamentale e più richiesta dai produttori di automobili elettriche, impegnati a svilupparne versioni più efficienti dal punto di vista energetico e più economiche da produrre. Tra le materie prime per costruirle c’è il litio, un elemento piuttosto abbondante sulla Terra, ma che si presenta quasi sempre legato ad altri elementi e composti, rendendo più difficoltoso il suo reperimento.

Tesla, che ha una importante divisione dedicata proprio alla costruzione delle batterie, ha nel tempo stretto accordi con i gestori di varie miniere di litio e di altri metalli. Di recente la società ha confermato di avere raggiunto un accordo commerciale con Vale, una delle più grandi aziende minerarie del Brasile, per l’acquisto di nichel, altro elemento importante per la produzione delle batterie.

Una cava per l’estrazione di litio nello Zimbabwe (Tafadzwa Ufumeli/Getty Images)

Come segnala l’Economist, Tesla sta lavorando per acquistare praticamente tutto il litio di cui ha bisogno, circa la metà del cobalto e un terzo del nichel, direttamente da nove compagnie minerarie, in modo da garantirsi un accesso continuativo alle materie prime necessarie per produrre batterie nelle proprie fabbriche. La società vuole essere autonoma e al tempo stesso lavorare a batterie più “dense”, in grado cioè di conservare maggiori quantità di energia a parità di volume, per aumentare l’autonomia dei veicoli.

Tesla costruisce inoltre direttamente i motori elettrici e numerosi altri componenti elettronici, con la possibilità di avere un maggior controllo sui cicli produttivi e di ridurre la propria dipendenza da fornitori esterni, che nei primi anni avevano inciso sensibilmente sulla capacità dell’azienda di produrre quantità rilevanti di automobili. I computer di bordo delle Tesla, che comprendono sistemi di guida automatica al momento superiori a quelli della concorrenza, utilizzano processori sviluppati internamente e fatti poi produrre a società esterne con cui Tesla mantiene un rapporto privilegiato. L’alta integrazione tra componenti e software consente all’azienda di avere un maggiore controllo e di ridurre eventuali problemi di compatibilità tra i sistemi.

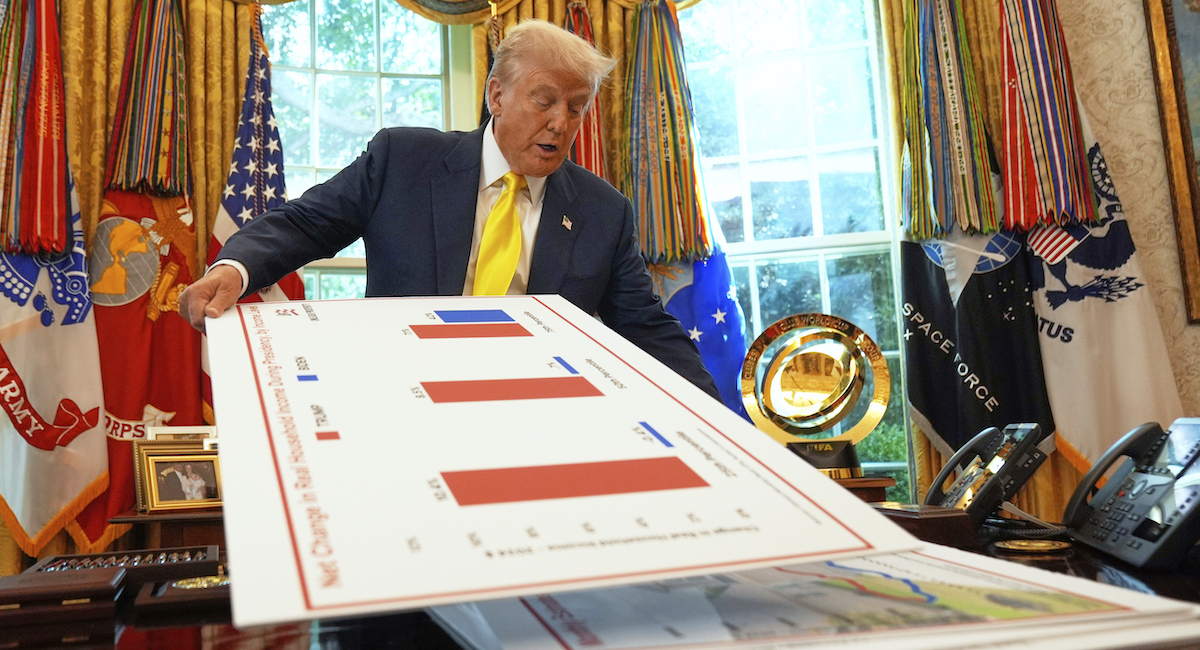

Dopo avere faticato per anni e avere rischiato anche il fallimento, oggi Tesla è tra le prime dieci aziende al mondo per valore di mercato, anche se il prezzo delle sue azioni ultimamente ha subìto numerose oscillazioni. La società ha iniziato giugno con una capitalizzazione di oltre 670 miliardi di dollari, circa il triplo di Toyota e oltre sei volte il valore di Volkswagen. Tesla produce e vende comunque molte meno automobili degli altri grandi produttori, anche se nell’ultimo anno ha aumentato notevolmente la produzione. Secondo numerosi analisti il prezzo delle azioni è frutto di speculazioni ed è più alto dell’effettivo valore dell’azienda in questa fase: è più un investimento sulle potenzialità, considerata la crescita economica di Tesla degli ultimi anni.

In un certo senso, Musk ha rispolverato alcuni dei principi del fordismo, le strategie di produzione ideate da Henry Ford all’inizio del Novecento, quando avviò la costruzione di massa dei veicoli e l’azienda statunitense che portava il suo nome. Lo ha potuto fare in parte perché i motori elettrici necessitano di molti meno componenti rispetto a quelli a combustione, consentendo quindi di ridurre drasticamente il numero di fornitori e i rischi di ritardi nella produzione nel caso di problemi con le forniture.

“Teslificazione”

Nel corso del tempo i principali produttori di automobili erano diventati via via più dipendenti dai fornitori esterni, perché sviluppare tutti i componenti internamente non era praticabile e spesso era più costoso rispetto a esternalizzare (cioè lavorare con aziende partner esterne). Per ottimizzare i costi, fornitori come Bosch e Continental avevano sviluppato componenti che potevano essere utilizzati da più produttori di automobili, indipendentemente dai modelli, rendendo possibile una marcata riduzione dei costi. Liberate da queste incombenze, le aziende automobilistiche erano via via diventate assemblatrici di parti prodotte altrove, potendosi dedicare soprattutto alla gestione delle forniture, alla progettazione dei veicoli e alla loro promozione.

Per decenni, questo sistema aveva permesso alle aziende di risparmiare molto denaro, ma al tempo stesso aveva ridotto sensibilmente le opportunità di innovazione, dovendo dipendere da produttori esterni per la maggior parte dei componenti. Il rapporto è quasi sempre sbilanciato verso questi ultimi, mentre si stima che Tesla abbia ormai raggiunto più o meno la parità tra ciò che viene prodotto esternamente e internamente dall’azienda, con margini per diventare ulteriormente autonoma.

I grandi produttori di automobili vogliono fare altrettanto e sanno che dovranno prima di tutto avere a disposizione le materie prime, soprattutto per la produzione delle batterie. Per farlo stanno esplorando varie strategie, che passano anche per collaborazioni: Mercedes e Stellantis, per esempio, hanno fondato ACC (Automotive Cells Co), una società per lo sviluppo e la produzione di batterie per veicoli con un investimento previsto di 7 miliardi di euro. BMW, invece, lo scorso anno ha investito circa 330 milioni di euro in un progetto in Argentina per l’estrazione del litio. Volkswagen ha avviato un programma di conversione di parte dei propri impianti, prevedendo di investire 2 miliardi di dollari per la costruzione di stabilimenti in cui produrre batterie.

Le opportunità date dal passaggio al motore elettrico interessano anche paesi come la Cina. La società BYD, nata come produttore di batterie per smartphone e in meno di 20 anni diventata uno dei principali produttori di automobili elettriche al mondo, ha avviato a inizio anno investimenti per quasi 500 milioni di euro in miniere di litio. La società può sfruttare la presenza di alcune grandi aziende cinesi in Africa, che hanno in appalto la gestione di importanti giacimenti minerari.

Un’automobile elettrica di BYD esposta durante il Salone dell’auto di Wuhan, Cina, lo scorso ottobre (Getty Images)

Produrre batterie non è comunque semplice, sia dal punto di vista pratico sia per l’impiego di tecnologie proprietarie protette da brevetti. Per questo, una volta garantita la disponibilità delle materie prime, i produttori di auto preferiscono cercare collaborazioni con società con una certa esperienza nel settore. Nel 2021 General Motors ha per esempio avviato un investimento da circa 2,2 miliardi di euro per sviluppare una fabbrica di batterie nel Tennessee (Stati Uniti) in collaborazione con LG, grande azienda di elettronica della Corea del Sud. Tesla aveva fatto altrettanto avviando già alcuni anni fa una collaborazione con la giapponese Panasonic.

Un’altra miniera

Le cose stanno cambiando anche nel campo dell’elettronica, dove la crisi delle materie prime ha avuto un forte impatto sulla capacità produttiva: solo nel 2021 si stima che siano state prodotte 7,7 milioni di automobili in meno rispetto al previsto, proprio perché mancavano i componenti. La crisi ha spinto le aziende automobilistiche a rendere più diretti i propri rapporti commerciali con Qualcomm e Nvidia, tra i principali produttori di microchip, riducendo la dipendenza da intermediari che producevano le parti per l’elettronica dei veicoli esternamente. La tendenza è ora di avere componenti personalizzati se non sviluppati internamente, come fa già Tesla.

L’elettronica funziona utilizzando software e questa è un’altra area in cui si consumerà la trasformazione epocale descritta dall’Economist. Anche in questo caso la semplificazione della meccanica offerta dai motori elettrici consentirà di intensificare gli investimenti e lo sviluppo dei sistemi. Le aziende si stanno preparando sia attingendo ingegneri informatici e sviluppatori dalle società tecnologiche più famose, sia aprendo divisioni interamente dedicate allo sviluppo del software come nel caso di CARIAD, creata nel 2020 da Volkswagen.

Come dice ogni tanto Elon Musk, le automobili stanno diventando sempre più computer su ruote e dai loro sistemi operativi dipenderà praticamente qualsiasi funzione dei veicoli, dalla possibilità di essere accesi a quella di sfruttare la guida autonoma. Il settore software delle automobili è in forte crescita e gli analisti stimano che potrebbe avere un valore di poco inferiore ai 2mila miliardi di euro annui a partire dal prossimo decennio.

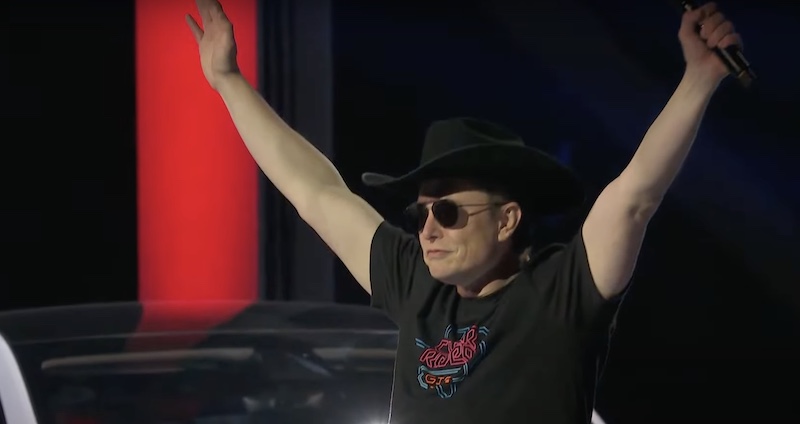

Elon Musk alla presentazione del nuovo impianto produttivo di Tesla in Texas (Tesla via YouTube)

Volkswagen è al lavoro per realizzare un sistema operativo per le proprie automobili con un investimento quinquennale da 30 miliardi di dollari, mentre Mercedes e Toyota ci stanno pensando. Stellantis ha annunciato di volere assumere 4.500 ingegneri informatici entro il 2024, mentre altre aziende stanno valutando come muoversi, magari con il coinvolgimento di alcune grandi aziende tecnologiche.

Alphabet, la holding proprietaria di Google, lavora da tempo a veicoli e sistemi di guida autonoma e sta sviluppando nuove funzionalità per rendere Android un sistema operativo per le automobili. Apple sta facendo altrettanto con iOS, come ha annunciato di recente durante la propria conferenza per gli sviluppatori. Le due aziende hanno enormi quantità di dati e potrebbero offrire una migliore esperienza per gli automobilisti, già abituati a utilizzare le interfacce degli iPhone o degli smartphone Android.

Velocità

Vari analisti vedono ormai come inevitabile un’accelerazione del passaggio dai motori a combustione interna a quelli elettrici, soprattutto per le automobili e in misura diversa per i veicoli commerciali, dove gli sviluppi tecnologici sono ancora in corso. Man mano che diventeranno meno diffusi i motori tradizionali, si inizieranno ad avere profonde ripercussioni per tutta la filiera produttiva, a cominciare dai fornitori, cioè le aziende del cosiddetto “indotto”. Ciò avrà ripercussioni sul numero di impiegati nel settore, che avrà bisogno di un numero inferiore di operai negli impianti, per esempio, seppure più specializzati. Parte della perdita di posti di lavoro nelle fabbriche sarà compensata dall’assunzione di una maggiore quantità di ingegneri e sviluppatori, comunque a scapito di professioni meno specializzate.

Sulla strada verso il passaggio all’elettrico non mancheranno quindi le difficoltà, sia sul lato produttivo e occupazionale per le aziende, sia su quello delle infrastrutture pubbliche che riguarda invece governi e istituzioni. Dovranno essere installati molti più punti di ricarica e dovrà essere potenziata la capacità di produzione e distribuzione dell’energia elettrica, facendo ricorso a fonti meno inquinanti. Come in altri ambiti della transizione ecologica, le trasformazioni non saranno indolori, ma cambieranno radicalmente uno dei più grandi e complessi settori industriali mai realizzati nella storia umana.