Dove nascono i microchip

Nel laboratorio della fondazione Bruno Kessler chiamato "camera pulita" ogni particella di polvere è una minaccia per il silicio

di Isaia Invernizzi e Valentina Lovato

Davanti a un enorme macchinario color panna ci sono quattro ricercatori, coperti dalla testa ai piedi con una tuta bianca. Si intravedono solo i loro occhi e non si sentono suoni, fermati dal vetro che protegge la Clean Room, la camera pulita. I tecnici devono stare attenti quando parlano o tossiscono, ma anche quando respirano: le minuscole particelle di acqua liberate nell’aria, così come la polvere, hanno su per giù le dimensioni degli oggetti prodotti in questo laboratorio che fino a qualche anno fa era un garage e oggi è uno dei pochi luoghi al mondo dove si costruiscono sensori e microchip con componenti grandi un micron: un milionesimo di metro, un centesimo di un capello.

Prima di arrivare di fronte alla spessa porta della camera pulita, camminando lungo i corridoi grigi della Fondazione Bruno Kessler, sembra di essere in una piccola succursale di un’azienda della Silicon Valley. In realtà la fondazione, che è un ente di ricerca, si trova a Povo, una frazione di Trento a tre chilometri dal centro. È un posto tranquillo e per le strade si vedono solo studenti e studentesse dell’università o ricercatori della fondazione. Non è facile distinguerli, se non per i badge appesi al collo.

Dall’esterno si ha l’impressione che la grande struttura dagli angoli smussati sia stata ampliata pezzo dopo pezzo, come un Lego; dall’interno la sensazione viene confermata nella rete di percorsi organizzata in un numero indefinito di piani, tra passerelle sospese che collegano tre diversi edifici chiamati semplicemente Nord, Est e Ovest.

È una mattina di metà maggio e alcuni sviluppatori lavorano in silenzio, concentrati davanti ai loro monitor, circondati dalle pareti di vetro che dividono gli uffici spaziosi. Si occupano di intelligenza artificiale, di insegnare alle macchine a svolgere compiti complessi come analizzare i dati sanitari di migliaia di persone e prevedere possibili malattie. Sulle scale dell’edificio Ovest, davanti ai distributori automatici, c’è meno silenzio: nel vociare di una pausa caffè il confronto è stimolante, informale, e coinvolge ricercatori di dipartimenti diversi.

La collaborazione tra oltre 400 ricercatrici e ricercatori consente alla fondazione Bruno Kessler di sviluppare progetti all’avanguardia in molti campi, tra cui il machine learning e il deep learning, la sicurezza informatica, l’industria digitale, la scienza dei materiali e l’energia sostenibile. Non se ne parla molto sui media: nell’ultimo anno si è letto della fondazione soprattutto per le analisi dei dati epidemiologici realizzate per l’Istituto superiore di sanità. Ma questi laboratori sono unici per altri motivi: uno di questi è proprio la Clean Room, la camera pulita.

La fondazione Bruno Kessler, a Trento (foto di Valentina Lovato)

Pierluigi Bellutti ha un pass che apre tutte le porte, anche quelle con un bollo rosso e la scritta “ingresso riservato”. Cammina veloce e ha talmente tanto da dire che è difficile stare al suo passo. Ha il dono naturale di raccontare cose estremamente complesse con poche semplici immagini, anche se spesso deve fermarsi a riflettere qualche secondo per trovare le parole giuste.

Bellutti è il responsabile dell’unità MNF, “micro e nano facility”, del centro dispositivi e sensori. È un chimico e da chimico conosce bene le preziose caratteristiche del silicio, con cui sono costruiti tutti i sensori prodotti all’interno della camera pulita. «Se il silicio scomparisse dalla tavola periodica degli elementi ci troveremmo direttamente negli anni Quaranta del Novecento», dice. «I dispositivi elettronici che utilizziamo ogni giorno hanno componenti in silicio, e al momento non sono disponibili alternative».

Pierluigi Bellutti (foto di Valentina Lovato)

Bellutti mostra con orgoglio un sensore all’interno di una scatola trasparente. È uno dei rivelatori di radiazioni realizzati per HERMES, un esperimento dell’Istituto Nazionale di Astrofisica, che nel 2022 prevede di mandare in orbita una costellazione di sei nano satelliti con sensori in grado di rivelare e localizzare i raggi gamma e X emessi da sorgenti note come Gamma Ray Bursts, i lampi di raggi gamma. L’obiettivo è osservare con più precisione cosa succede alle sorgenti cosmiche nella periferia dell’universo: è un esperimento molto atteso.

La crescita dei progetti sviluppati nella camera pulita è stata possibile solo grazie a decisioni non scontate, come quella di evitare la competizione sul mercato aggressivo dei microprocessori e delle memorie, e rivolgersi a una nicchia promettente: la produzione di dispositivi necessari all’esecuzione degli esperimenti scientifici. Negli ultimi anni sono stati realizzati sensori per grandi esperimenti internazionali come ATLAS e ALICE, al Cern di Ginevra, e per la stazione spaziale internazionale. Significa che la fondazione non è coinvolta nella grave carenza di microprocessori che negli ultimi mesi ha creato molte difficoltà alla produzione mondiale di apparecchi elettronici e al momento vuole stare piuttosto alla larga da questo problema.

– Leggi anche: La crisi dei microchip è sempre più grave

Se HERMES è il presente, il passato si chiama MAIA, il Modello Avanzato di Intelligenza Artificiale realizzato oltre trent’anni fa, nel 1988.

Per dimostrare di riuscire a sviluppare un sistema integrato di intelligenza artificiale, i ricercatori progettarono un robot concierge: MAIA era in grado di capire, interagire e accompagnare una persona in tutti gli uffici grazie alla capacità di riconoscere l’ambiente in cui si stava muovendo. Uno dei primi sensori realizzati fu una telecamera, l’occhio di MAIA. Era tutt’altro che un gioco: lavorando a quel robot si iniziò a parlare dell’intelligenza artificiale e della necessità di realizzare un laboratorio per costruire chip microelettronici.

Vecchi chip realizzati oltre vent’anni fa (foto di Valentina Lovato)

La camera pulita arrivò qualche anno dopo. Trovare uno spazio abbastanza grande per ospitare gli ingombranti macchinari non fu semplice. Alla fine la scelta cadde sul garage, quasi a confermare uno dei noti cliché sulle origini di molte imprese tecnologiche di successo.

La camera pulita si chiama così perché è pulita per davvero. Il soffitto, il pavimento e tutte le superfici orizzontali come i tavoli sono bucherellate: l’aria scende verso il basso, viene aspirata, rimessa in circolo e continuamente filtrata per essere pulita. Questo consente di avere un flusso laminare che abbatte le particelle di sudore o saliva, ricche di sodio e potassio e dannose per il silicio. In tutta la camera pulita si trovano tra le 10 e le 100 particelle di polvere inferiori al micron di diametro ogni 0,02 metri cubi: in una strada cittadina ce ne sono solitamente 35mila e in una sala operatoria circa 10mila.

Inoltre viene utilizzata acqua chiamata “ultrapura”, priva di qualsiasi elemento estraneo, compresi i batteri eliminati da speciali filtri. Molti dei macchinari presenti nella camera pulita sono automatici, consentono di impegnare un numero contenuto di tecnici, circa venti, oltre ad altrettanti ricercatori e ricercatrici, e permettono di limitare il più possibile gli errori umani.

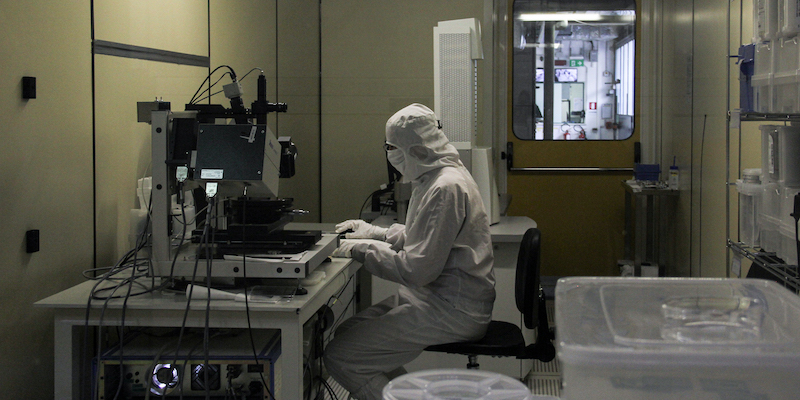

Un tecnico all’interno della camera pulita (foto di Valentina Lovato)

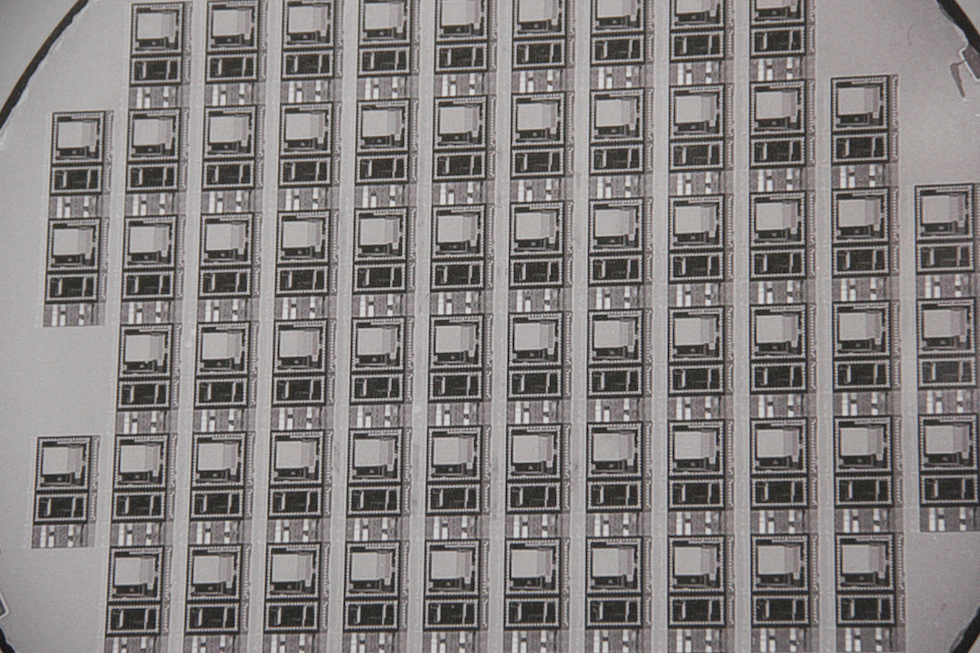

La base di tutte le lavorazioni è sempre la stessa, il silicio, che si presenta nella forma di un disco, chiamato “fetta”, poco più grande di un vecchio cd. Ha un diametro di quindici centimetri e uno spessore di mezzo millimetro. Nella camera pulita si vedono molte macchine: non è facile capire a cosa servano e anche le didascalie appese per gli studenti in gita devono essere lette con attenzione. I dischi si muovono da una parte all’altra della camera, spostati dai tecnici con molta cautela. Sono molto fragili, è facile romperli e nello sviluppo di un nuovo sensore se ne possono buttare centinaia. I tecnici non sembrano avere fretta anche se negli ultimi anni la produzione è aumentata e servirebbero nuove persone e nuovi spazi.

Le prime fasi sono identiche per tutti i sensori prodotti all’interno della camera pulita, poi il processo varia a seconda del risultato finale: ci sono sensori sofisticati, come quelli prodotti per il progetto HERMES, e altri più semplici come i sensori di pressione o i sensori ottici. «Il nostro punto di forza è la grande qualità del lavoro, qualsiasi sia il prodotto che produciamo», dice Bellutti. «Ci hanno definito una boutique, l’alto artigianato della microelettronica».

Alcuni dei macchinari utilizzati nella camera pulita (foto di Valentina Lovato)

Prima della fase di produzione, il lavoro inizia nei laboratori di ricerca dove un chip viene progettato. Una volta realizzato, all’apparenza è piatto. In realtà è composto di vari strati sovrapposti e collegati tra loro a formare un’architettura precisa. Questa architettura viene definita da diversi passaggi nell’area litografica, il cuore della camera pulita. Qui, sulle fette viene applicato un polimero fotosensibile che ricopre in modo uniforme tutta la superficie della fetta: è fotosensibile perché reagisce alla luce, appunto. Il silicio passa poi nella macchina di stampa nella quale viene illuminato con una luce ultravioletta che viene fatta passare attraverso una lastra trasparente, sulla quale c’è il disegno del progetto ottenuto con un film metallico: come in una stampa litografica, la luce passa dove non c’è il cromo e modifica la struttura del polimero fotosensibile.

Il risultato finale è una fetta di silicio in cui è stato riprodotto fedelmente il disegno progettato dai ricercatori. Questo processo viene ripetuto più volte, strato dopo strato, a seconda delle complessità del dispositivo. In questo modo si compone l’architettura.

Una delle fasi più interessanti viene chiamata doping, drogaggio, e consiste nell’alterare le proprietà conduttive del silicio con l’introduzione di atomi diversi che rompono la sua simmetria, trasformandolo da isolante a conduttivo. Per farlo, nella camera pulita della fondazione Bruno Kessler c’è un impiantatore ionico, in cui ioni di boro e fosforo vengono accelerati in un campo elettrico e finiscono per bombardare la superficie della fetta di silicio.

Questo processo rompe l’ordinata simmetria del silicio che va recuperata in modo da attivare gli atomi inseriti. Si possono usare diverse macchine: ci sono forni che portano le fette fino a 1200 gradi in un processo che dura diverse ore, oppure si utilizza un macchinario chiamato Rapid Thermal Processing che raggiunge i 1200 gradi in pochi secondi e garantisce una maggior precisione del risultato finale.

I forni dove le fette di silicio raggiungono temperature fino a 1200 °C (foto di Valentina Lovato)

Le lavorazioni più complesse comportano anche più di 200 passaggi e oltre tre mesi di lavoro. Tra questi, sono presenti molti passaggi di controllo al microscopio, a volte anche quello elettronico, per assicurare che i particolari non visibili a occhio nudo siano stati realizzati nella forma corretta.

Una delle intuizioni più interessanti degli ultimi anni è stata la collaborazione tra la fondazione e l’istituto nazionale di fisica nucleare che ha molte sedi e laboratori in tutta Italia. I suoi ricercatori hanno costantemente necessità di nuovi sensori per gli esperimenti e fino a qualche anno fa erano costretti a rivolgersi al mercato estero, soprattutto a Svizzera, Francia, Germania e Giappone. Quando la fondazione ha intuito che sarebbe stato più utile concentrare gli sforzi nello sviluppo dei sensori per la ricerca, è nato un rapporto di sostegno reciproco.

La collaborazione dura da quasi vent’anni e ha permesso di studiare e progettare nuove tipologie di sensori, ha portato all’acquisto di alcuni macchinari con un coinvestimento, e ha permesso di mantenere in Italia fondi per la ricerca. «Prima le risorse e i ricercatori italiani erano costretti ad andare in Svizzera, Germania e in Francia», spiega Bellutti. «Noi abbiamo intercettato questa fuga di cervelli e di capitali».

Chip ormai datati in mostra alla fondazione (foto di Valentina Lovato)

Sulla parete è appeso un cartellone con la scritta “DRIE: deep reactive ion etching” (incisione profonda con ioni reattivi): spiega il procedimento studiato per incidere in profondità le fette di silicio già sottilissime. È lo sviluppo tecnologico che ha permesso alla fondazione di vincere un bando di fornitura di sensori di ultima generazione per l’esperimento ATLAS per monitorare le collisioni tra le particelle.

Il cartellone è lì per ricordare gli sforzi serviti a realizzare quel particolare sensore: i primi tentativi risalgono al 2003 e sono stati necessari dieci anni di lavoro per ottenere un risultato soddisfacente. Ma questi dieci anni di esperienza sono serviti anche per sviluppare e adattare queste tecnologie ad altri ambiti, come l’industria digitale e quella automobilistica. È questa la risposta alla domanda che molti si fanno sull’opportunità di investire soldi per grandi progetti della fisica. «Sviluppando sensori per il Cern o per la stazione spaziale internazionale o per i satelliti scientifici si creano competenze molto qualificate che utilizziamo anche in altri settori», dice Bellutti. «Questo ci permette anche di trovare le risorse necessarie per continuare a essere competitivi».

C’è un aspetto interessante che riguarda i progetti spaziali: tutto ciò che si deve realizzare in questo campo deve avere una affidabilità elevatissima, considerata l’impossibilità odierna di poter riparare o sostituire parti di satelliti.

Questo porta ad una immediata disponibilità d’uso sul mercato “terrestre” di soluzioni basate su questi sviluppi. È il caso di nuovi sensori e chip per le telecomunicazioni satellitari, microsensori per la guida assistita delle macchine e per il controllo dei sistemi frenanti. Ma è anche il caso del settore bio-medicale per il quale col silicio si sviluppano sistemi miniaturizzati di monitoraggio di parametri fisiologici attraverso sensori “wearable”, di microsistemi per effettuare analisi cliniche e anche per utilizzi nell’importante settore dell’agroalimentare con la possibilità di fare analisi di qualità degli alimenti.

Anche nei laboratori vengono rispettate le norme anti contagio (foto di Valentina Lovato)

Per chi produce microprocessori, la sfida è ridurre sempre di più le dimensioni del prodotto. Passare dal micro al nano. Per i ricercatori della fondazione invece non è la priorità, ma l’inizio di una nuova sperimentazione e i primi tentativi sono già in corso. In una parte nuova della camera pulita c’è un’altra grande stanza dove un nuovo macchinario è al lavoro. Riesce a produrre chip piuttosto semplici nella composizione dei materiali, ma dalle dimensioni inferiori ai 50 nanometri. Come già detto, un micron è un milionesimo di metro, mentre un nanometro equivale a un miliardesimo di metro. È un primo lavoro nel campo della “quantum technology”, la tecnologia quantistica.

Il limite è stato toccato dall’azienda IBM, che a inizio maggio ha annunciato la produzione di un chip da due nanometri, più avanzato rispetto al “vecchio” chip da sette nanometri e con una riduzione significativa del consumo energetico. In Europa non esistono aziende che si possono permettere lo sviluppo di chip così piccoli perché servono risorse notevoli, anche per coprire i costi di gestione, e una capacità tecnologica molto avanzata. Gli investimenti sono inversamente proporzionali alle dimensioni: più piccoli sono i chip, più soldi servono per progettarli e produrli.

In Europa qualcosa comunque ha iniziato a muoversi: con il finanziamento dei progetti chiamati IPCEI, Important Projects of Common European Interest, si cercherà di sostenere e trattenere nel continente lo sviluppo della micro e nano elettronica.