La ricerca della batteria perfetta

La sostituzione di quelle agli ioni di litio con quelle a stato solido è fondamentale per il salto di qualità delle auto elettriche, ma ci vorrà ancora del tempo

La costruzione di batterie più efficienti e con una lunga autonomia – un’esigenza amplificata dalla consolidata e crescente diffusione dei dispositivi mobili e, più recentemente, da quella dei mezzi di trasporto elettrici – alimenta da qualche anno uno dei dibattiti più vivaci e rilevanti in ambito tecnologico. Poche altre aree della ricerca e dello sviluppo industriale presentano una simile convergenza di interessi facilmente comprensibili per un vasto pubblico e provenienti da settori così numerosi e disparati.

Eppure una delle osservazioni ricorrenti e più condivise nel dibattito, riassunto in un recente articolo del Financial Times, pone l’accento sull’apparente squilibrio tra la rapida evoluzione di strumenti e dispositivi tecnologici e i progressi nella scienza alla base delle batterie che li alimentano, più o meno invariata da circa trent’anni. La considerazione degli svantaggi noti nell’attuale tecnologia prevalente, quella delle batterie agli ioni di litio, ha quindi da qualche tempo spostato l’interesse verso le cosiddette batterie a stato solido, in cui – semplificando molto – la sostanza che permette il passaggio della corrente elettrica (elettrolita) è solida anziché liquida.

– Leggi anche: Tenete d’occhio le batterie

Fattori come la maggiore durata e i più brevi tempi di ricarica delle batterie a stato solido, sebbene legati a loro volta ad altri fattori variabili, sono largamente ritenuti essenziali per l’espansione del mercato dei veicoli elettrici. E le attuali batterie agli ioni di litio presentano, da questo punto di vista, limiti difficilmente aggirabili: sono troppo pesanti, troppo costose e troppo lente a ricaricarsi, per adattarsi pienamente al tipo di utilizzo oggi richiesto. Presentano inoltre una serie di rischi noti relativi alla sicurezza, essendo soggette a incendi ed esplosioni.

Il prototipo della Harvard University

Uno studio realizzato da ricercatori di Harvard e da poco pubblicato sulla rivista scientifica Nature ha presentato un modello di batteria a stato solido (al litio metallico, in questo caso) in grado di durare per almeno 10 mila cicli di ricarica e con una densità energetica – il rapporto tra la quantità di energia accumulata e il volume della batteria – molto alta. Si calcola che questa tecnologia possa portare le auto elettriche a durare mediamente quanto una macchina a benzina, o comunque per un tempo compreso tra 10 e 15 anni, senza richiedere la sostituzione della batteria. Inoltre, a patto di sfruttare al massimo la potenza di ricarica (una condizione per ora concretamente difficile da realizzare), la batteria potrebbe caricarsi completamente in 10-20 minuti.

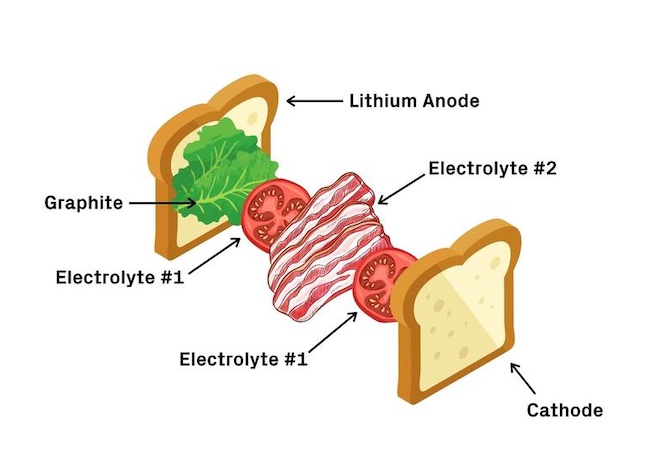

Anche al netto dei perfezionamenti ancora necessari, delle difficoltà specifiche da superare nella ricerca e dei limiti posti dalle attuali reti di distribuzione dell’energia elettrica, le batterie allo stato solido sono ritenute per le auto una tecnologia più adatta rispetto a quella agli ioni di litio. Per semplificare e chiarire meglio il funzionamento differente dei due modelli, i ricercatori di Harvard utilizzano l’immagine di un BLT, il popolare sandwich americano con bacon, lattuga e pomodoro.

Le batterie accumulano e rilasciano energia elettrica facendo passare un flusso di elettroni tra l’elettrodo negativo (anodo) e quello positivo (catodo), che sarebbero le due fette di pane del sandwich, divise tra loro dall’elettrolita. Durante la ricarica, le batterie al litio spostano gli ioni di litio dal catodo all’anodo. Quando l’anodo è fatto di litio metallico, la possibilità di cortocircuiti e l’instabilità della batteria sono date dal fatto che sulla superficie dell’anodo tendono a formarsi strutture aghiformi – degli aggregati cristallini chiamati dendriti – che attraversano il “sandwich”, cioè crescono nell’elettrolita come stalattiti perforando di fatto la barriera che separa l’anodo e il catodo.

La batteria a stato solido progettata dai ricercatori di Harvard, Luhan Ye e Xin Li, risolve il problema delle dendriti ricorrendo a un elettrolita multi-strato – il ripieno del sandwich – fatto di sostanze diverse, con stabilità variabile (la stabilità è la tendenza di una sostanza a conservare la propria composizione chimica). Non arresta le dendriti di litio ma di fatto le contiene e le controlla impedendo che possano perforare l’elettrolita. La struttura della batteria prevede un rivestimento in grafite (la lattuga) subito dopo l’anodo di litio metallico. Poi c’è un primo elettrolita (lo strato di pomodori) e un secondo elettrolita (il bacon), e di nuovo il primo elettrolita (ancora pomodoro) prima del catodo (l’altra fetta di pane).

John A. Paulson School of Engineering and Applied Sciences, Harvard University (seas.harvard.edu)

L’aspetto rilevante del progetto è che cerca di sfruttare le diverse proprietà delle sostanze impiegate. Il primo elettrolita è più stabile con il litio ma soggetto a penetrazione delle dendriti. Il secondo è invece meno stabile con il litio ma apparentemente inattaccabile dalle dendriti. In questo modo le dendriti possono attraversare la lattuga e il pomodoro (la grafite e il primo elettrolita) ma non il bacon (il secondo elettrolita), e questo impedisce i cortocircuiti e il rischio di incendio tipico invece della soluzione liquida infiammabile utilizzata come elettrolita nelle attuali batterie agli ioni di litio.

La crescita del mercato delle auto elettriche

Attualmente l’obiettivo con le batterie di nuova generazione, in sostanza, è quello di raggiungere il compromesso migliore tra l’abbreviazione dei tempi di ricarica e il miglioramento dell’autonomia, da un lato, e il contenimento dei costi e la riduzione dei rischi per la sicurezza, dall’altro. Ad accelerare la ricerca e renderla più urgente, spiega il Financial Times, è la crescita del mercato delle auto elettriche in Cina e in Europa, e anche un aumento globale della domanda di metalli industriali che rischia di condizionare l’offerta a lungo termine.

– Leggi anche: Il successo delle auto elettriche in Norvegia

Negli ultimi anni alcune politiche di riduzione progressiva delle emissioni di CO2 hanno contribuito a incrementare le vendite di auto elettriche, più che raddoppiate in Europa nell’anno scorso. In Cina, dove l’anno scorso sono stati venduti 1,3 milioni di auto elettriche, gli incentivi rappresentano un fattore trascurabile: contano per circa un decimo del prezzo totale dell’auto, ha ricordato al FT Mark Mao, analista del gruppo JPMorgan Asset Management.

Un fattore rilevante per il mercato in generale è stato il progressivo abbassamento dei costi di produzione. I prezzi delle celle del pacco batteria agli ioni di litio, vale a dire la singola parte più costosa di un’auto elettrica, sono scesi di circa il 90 per cento negli ultimi dieci anni. Mediamente, scrive il FT, le auto elettriche restano al momento circa il 30 per cento più costose rispetto alle auto tradizionali a benzina, ma il divario si sta riducendo rapidamente. Secondo alcuni analisti, nel giro di pochi anni potrebbero costare quanto un’auto a benzina e poi ancora meno.

– Leggi anche: Nel 2027 produrre un’auto elettrica costerà meno che produrne una a benzina

Ci sono diverse considerazioni che inducono a pensare che lo sviluppo della tecnologia delle attuali batterie, scrive il FT, abbia raggiunto un limite tecnico oltre il quale non sia più possibile spingersi. La necessità di migliorare sia la densità energetica che la sicurezza delle batterie, senza aumentarne i costi, ha portato a un prezzo attuale di circa 12 mila dollari (circa 10 mila euro) per pacco batteria da auto. E questa spesa va necessariamente tenuta in conto nella valutazione dei costi complessivi: per il modello base della Tesla 3 occorre una spesa minima di circa 38 mila dollari (circa 31 mila euro), e per la Hyundai IONIQ di circa 33 mila dollari (circa 27 mila euro).

Le batterie agli ioni di litio sono inoltre ancora molto pesanti – possono raggiungere circa un terzo del peso complessivo dell’auto – e ingombranti al punto da imporre altri vincoli di progettazione. Il maggior peso si riflette a sua volta in maggiori consumi, soprattutto quando fa freddo.

Per qualsiasi tipo di batteria vale inoltre la necessità di trovare un difficile equilibrio tra prestazioni, sicurezza e costo dei materiali. Tradizionalmente le batterie contengono la stessa quantità di nichel, cobalto e manganese, ma ultimamente si è diffusa nel settore la tendenza ad aumentare fino a oltre l’80 per cento la percentuale di nichel nel catodo in modo da immagazzinare più energia e aumentare l’autonomia. È una pratica che permette anche di abbassare i costi di produzione: usare più nichel significa risparmiare sul cobalto, che costa il doppio. Questa combinazione si traduce però in un prodotto finale più instabile e quindi in un più alto rischio di incendio. Altre combinazioni privilegiano la sicurezza ma a scapito della densità energetica.

Il problema delle materie prime

Una difficoltà aggiuntiva per i produttori di batterie riguarda il recente aumento della domanda di materie prime, spiega il Financial Times. Nell’ultimo anno sono aumentati i prezzi di tutti i componenti necessari per la produzione, inclusi nichel, litio, grafite, rame e cobalto, e gli analisti non escludono che i prezzi possano aumentare ulteriormente. La costruzione di una batteria per un’auto elettrica richiede mediamente circa 20 chili di nichel, fino a 20 chili di cobalto per il catodo e circa altri 60 di composti del litio.

La possibile futura carenza di nichel è una delle principali preoccupazioni del settore e in particolare di Tesla, che l’anno scorso ha utilizzato più della metà di tutto il nichel nell’industria europea delle auto elettriche. E aumentare la produzione di nichel è ritenuta una strada difficilmente percorribile, considerando che le scoperte di nuovi depositi sono rare e che più della metà delle attuali forniture non è adatta all’uso per le batterie.

Un impianto di estrazione in una miniera di litio a Bikita, in Zimbabwe, il 20 marzo 2018 (EPA/AARON UFUMELI)

Anche per cobalto e litio, gli analisti prevedono che la domanda supererà l’offerta nei prossimi anni. Per il cobalto è già così. Quanto al litio, è una risorsa abbondante ma difficile da adattare alla produzione di batterie: la costruzione delle strutture di estrazione può richiedere fino a dieci anni. Tutti questi fattori e altri ancora, secondo il FT, sono destinati ad accelerare il processo di sostituzione sia dei materiali che della tecnologia alla base della costruzione delle attuali batterie per auto elettriche.

– Leggi anche: Ha senso usare le auto elettriche oggi?

Anche sul piano delle materie prime necessarie, le batterie a stato solido sono ritenute una soluzione migliore rispetto a quelle attuali. Tendenzialmente dovrebbero ridurre il bisogno di rame e alluminio, e potrebbero eliminare del tutto quello di cobalto e grafite (ma non vale per il progetto di batteria multi-strato dei ricercatori di Harvard, che impiega diversi materiali). In generale, le batterie a stato solido dovrebbero almeno in parte ridurre il problema delle materie prime anche per il fatto che possono essere adattate a differenti tipo di auto – le celle vengono impilate come mattoni in un muro – ed essere utilizzate più a lungo senza il calo di prestazioni tipico delle batterie tradizionali.

Le prospettive per le batterie a stato solido

Negli ultimi vent’anni, scrive il Financial Times, la densità energetica delle batterie tradizionali è cresciuta mediamente di circa il 4 per cento ogni anno, arrivando fino all’attuale densità di circa 700 wattora al litro (Wh/l). Che su un’auto si traduce approssimativamente in un’autonomia di guida di circa 500 chilometri. Il volume occupato dalle celle e dagli elettroliti liquidi rende complicato ottenere risultati migliori di questi, tenendo sempre in conto tutto il discorso sul peso e sul fatto che la batteria deve essere di dimensioni adeguate all’auto cui è destinata.

L’impiego di batterie a stato solido rappresenterebbe un passaggio di livello significativo. Non solo la densità energetica potrebbe superare i 1.000 Wh/l, equivalenti a un’autonomia di circa 800 chilometri, ma i cicli di ricarica possibili senza degrado della batteria ne allungherebbero di molto la vita riducendo sia i costi per il cliente che il consumo di materie prime.

Esistono tuttavia ancora diverse difficoltà pratiche, con le batterie a stato solido, principalmente legate ai costi di produzione su larga scala degli attuali prototipi funzionanti. Per equipaggiare un’auto elettrica a lunga autonomia di guida, servirebbe sviluppare un numero di celle venti volte superiore rispetto al numero di celle finora testate in laboratorio. In assenza di una produzione all’ingrosso – ancora molto lontana – e con i costi attuali di laboratorio, dai calcoli del FT, la produzione di una batteria simile verrebbe a costare qualcosa come 80 mila euro.

(Pavlo Gonchar/SOPA Images via ZUMA Wire)

L’azienda più conosciuta e citata tra quelle al momento impegnate nella produzione di batterie a stato solido è QuantumScape, una startup californiana finanziata da Volkswagen e Bill Gates, tra gli altri. Conta di raggiungere la produzione commerciale nel 2024. Solid Power, un’azienda del Colorado, sta producendo lotti su piccola scala di batterie multi-strato al litio metallico che già ora garantirebbero un chilometraggio maggiore rispetto a quello delle batterie più in uso. Prevede di raggiungere una produzione per le auto entro il 2025.

Startup come QuantumScape e Solid Power non sembrano tuttavia aziende in grado di guidare la transizione nemmeno in prospettiva futura, scrive il Financial Times, perché «mancano delle capacità di produzione per realizzare componenti critici da zero». Quelle che oggi dominano il settore delle batterie tradizionali hanno accesso a macchinari e materiali che le rendono più adatte alla produzione di parti su larga scala. E al momento sia Toyota che Samsung – per citare due aziende con un potenziale di produzione maggiore – sono direttamente impegnate sullo sviluppo di loro prototipi di batteria a stato solido. E Samsung ha già firmato diversi contratti di fornitura per i prossimi dieci anni, tra cui uno con BMW dal valore di circa 2,9 miliardi di euro.